میلگردها که به عنوان ستون فقرات بتن عمل میکنند، در گریدهای مختلفی تولید میشوند که هر کدام ویژگیها و کاربردهای منحصر به فرد خود را دارند. در میان استانداردهای رایج، دستهبندی میلگردها به چهار گروه اصلی A1، A2، A3 و A4 یکی از شناختهشدهترین روشهاست. اما تفاوت میلگردهای استاندارد A1, A2, A3 و A4 در چیست و چگونه میتوان بهترین گزینه را برای یک کاربرد خاص انتخاب کرد؟

درک نادرست از تفاوتهای این چهار گرید میتواند منجر به اشتباهات مهندسی پرهزینه، کاهش مقاومت سازه و حتی خطرات جانی شود. به عنوان مثال، استفاده از یک میلگرد نرم و انعطافپذیر مانند A1 در جایی که به مقاومت کششی بالای میلگرد A3 نیاز است، میتواند فاجعهبار باشد. این مقاله با هدف ارائه یک راهنمای جامع و تخصصی، به بررسی عمیق و موشکافانه تفاوتهای این چهار استاندارد از جنبههای مختلفی همچون شکل ظاهری، خواص مکانیکی (مقاومت کششی، تنش تسلیم و انعطافپذیری)، ترکیبات شیمیایی، قابلیت جوشکاری و کاربردهای صنعتی و ساختمانی میپردازد. با مطالعه این راهنما، مهندسان، پیمانکاران و فعالان حوزه ساختوساز قادر خواهند بود با دیدی باز و اطمینان کامل، میلگرد متناسب با نیاز پروژه خود را انتخاب کنند و ایمنی و کیفیت سازه خود را به بالاترین سطح برسانند.

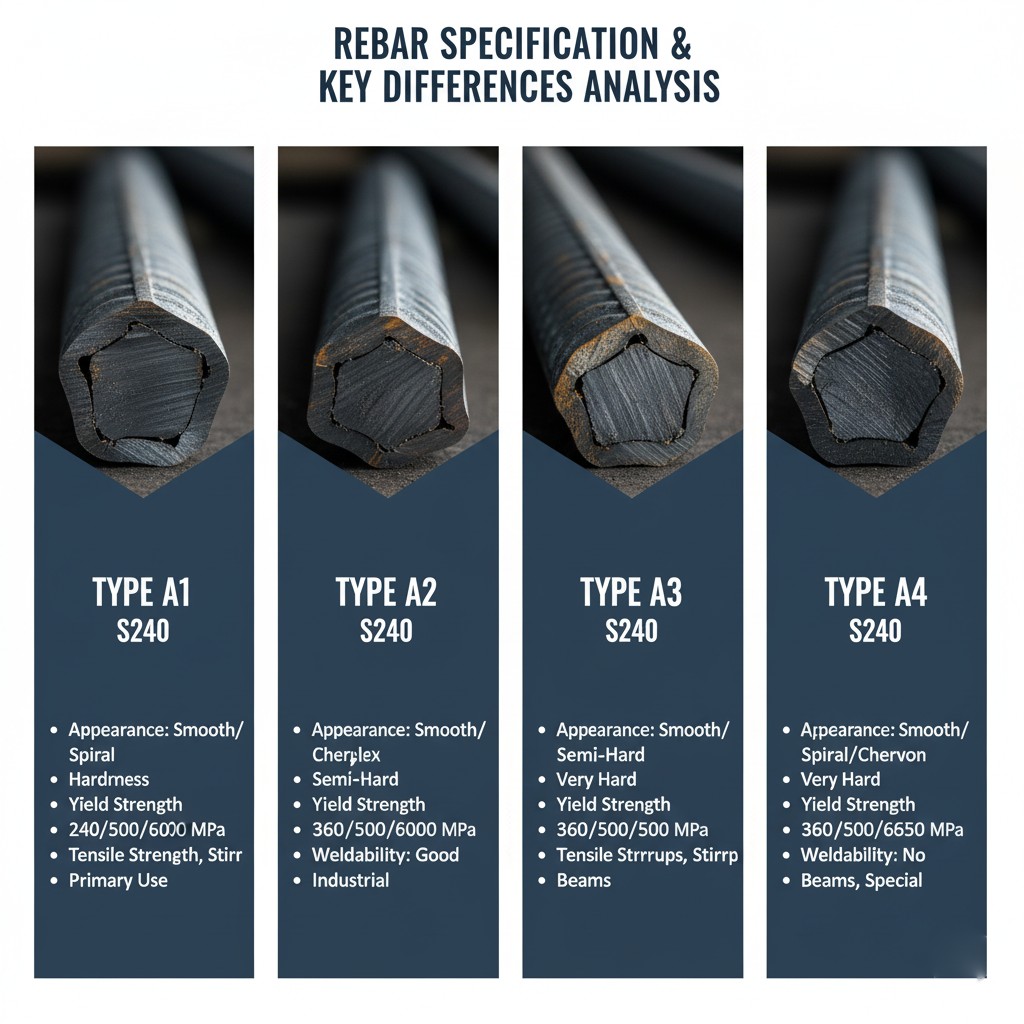

تحلیل عمیق مشخصات و تفاوتهای کلیدی میلگردها

طبقهبندی میلگردها بر اساس استاندارد روسی GOST 5781 شکل گرفته است و هر حرف و عدد در نامگذاری آنها، بیانگر مشخصات فیزیکی و مکانیکی محصول است. حرف "A" در ابتدای نام این میلگردها مخفف کلمه "آرماتور" (Armature) است. عدد بعد از آن نیز نشاندهنده گرید و سطح مقاومت میلگرد است. هرچه این عدد بالاتر باشد، میلگرد از نظر مقاومت و سختی در سطح بالاتری قرار دارد.

میلگرد A1 (S240): نرمی و انعطاف برای کاربردهای خاص

میلگرد A1 که با نام استاندارد S240 نیز شناخته میشود، سادهترین و نرمترین نوع میلگرد در این خانواده است. این میلگرد به دلیل عدم وجود آج بر روی سطح آن، به میلگرد ساده نیز معروف است.

-

شکل ظاهری: سطح این میلگرد کاملاً صاف و بدون هیچگونه آج یا برجستگی است. همین ویژگی ظاهری، سادهترین راه برای تشخیص آن از سایر گریدهاست.

-

خواص مکانیکی: مشخصه بارز میلگرد A1، نرمی و انعطافپذیری بسیار بالای آن است. این میلگرد دارای حداقل مقاومت کششی ۳۶۰ مگاپاسکال و حداقل تنش تسلیم ۲۴۰ مگاپاسکال است. درصد ازدیاد طول نسبی آن (نشاندهنده انعطافپذیری) حدود ۲۵٪ است که به آن اجازه میدهد به راحتی خم شده و تغییر شکل دهد بدون اینکه دچار شکستگی شود.

-

قابلیت جوشکاری: به دلیل درصد کربن پایین در ترکیبات شیمیایی، میلگرد A1 قابلیت جوشکاری بسیار خوبی دارد. این ویژگی آن را برای ساخت قطعات صنعتی که نیاز به اتصال جوشی دارند، ایدهآل میسازد.

-

کاربرد: از این میلگرد به دلیل مقاومت پایین، به هیچ عنوان به عنوان آرماتور اصلی در بخشهای سازهای مهم مانند تیرها و ستونها استفاده نمیشود. کاربردهای اصلی آن محدود به موارد زیر است:

-

آهنگری و تغییر شکل: برای ساخت قطعاتی که نیاز به خمکاری و شکلدهی دارند.

-

صنایع مختلف: تولید انواع پیچ و مهره، میخ و اتصالات صنعتی.

-

ساختمانسازی: به عنوان میلگرد دورپیچ در برخی موارد خاص و یا به عنوان میلگرد حرارتی در دالها برای جلوگیری از ترکهای ناشی از انقباض بتن.

-

نکته تخصصی: تنش تسلیم (Yield Strength) نقطهای است که در آن، ماده شروع به تغییر شکل پلاستیک (دائمی) میکند. مقاومت کششی (Tensile Strength) نیز حداکثر تنشی است که ماده قبل از شکستن میتواند تحمل کند. در میلگرد A1، فاصله بین این دو نقطه زیاد است که نشاندهنده نرمی و شکلپذیری بالای آن است.

میلگرد A2 (S340): گزینهای نیمهسخت برای آرماتورهای عرضی

میلگرد A2 که با نام استاندارد S340 شناخته میشود، یک گرید نیمهسخت و نیمهخشک به شمار میرود که از نظر خواص مکانیکی، جایگاهی بین میلگردهای A1 و A3 دارد.

-

شکل ظاهری: این میلگرد دارای آجهای مارپیچ (spiral) است که به صورت یکنواخت و در یک جهت در امتداد طول میلگرد قرار گرفتهاند. این آجها باعث افزایش درگیری میلگرد با بتن میشوند.

-

خواص مکانیکی: میلگرد A2 دارای حداقل تنش تسلیم ۳۴۰ مگاپاسکال و مقاومت کششی ۵۰۰ مگاپاسکال است. درصد ازدیاد طول آن حدود ۱۹٪ است که نشان میدهد نسبت به گرید A1 شکنندهتر و سختتر است.

-

قابلیت جوشکاری: جوشکاری بر روی این نوع میلگرد توصیه نمیشود و در صورت لزوم باید تحت شرایط پیشگرم و با استفاده از الکترودهای خاص انجام شود. انجام جوشکاری بدون رعایت این موارد میتواند باعث تردی و شکنندگی در محل جوش شود.

-

کاربرد: مقاومت بالاتر آن نسبت به A1 و انعطافپذیری بیشتر آن نسبت به A3، این میلگرد را به گزینهای ایدهآل برای استفاده به عنوان آرماتور عرضی تبدیل کرده است. کاربردهای اصلی آن عبارتند از:

-

خاموتزنی: در تیرها و ستونها برای تحمل نیروهای برشی و محصور کردن آرماتورهای طولی.

-

کمرکش دیوارها: برای افزایش مقاومت دیوارهای برشی.

-

مشبندی (Mesh): در برخی از پروژهها برای ساخت شبکههای میلگردی در کفها و دالها.

-

میلگرد A3 (S400): پرکاربردترین میلگرد در ساختمانسازی

میلگرد A3 با استاندارد S400، به عنوان پادشاه میلگردها در صنعت ساختمان شناخته میشود. این میلگرد از نوع سخت بوده و به دلیل مقاومت بالا، بیشترین کاربرد را به عنوان آرماتور طولی در اعضای سازهای دارد.

-

شکل ظاهری: مشخصه اصلی این میلگرد، آجهای جناقی (به شکل هفت و هشت) است. این آجها به صورت دو به دو و با زاویه نسبت به محور طولی میلگرد قرار گرفتهاند که حداکثر درگیری را با بتن ایجاد میکنند.

-

خواص مکانیکی: این گرید دارای حداقل تنش تسلیم ۴۰۰ مگاپاسکال و مقاومت کششی ۶۰۰ مگاپاسکال است. این مقاومت بالا آن را برای تحمل بارهای کششی در سازههای بتن آرمه بسیار مناسب میکند. با این حال، درصد ازدیاد طول آن به حدود ۱۴٪ کاهش مییابد که نشاندهنده طبیعت ترد و شکننده آن است.

-

قابلیت جوشکاری: جوشکاری روی میلگرد A3 اکیداً ممنوع است. کربن بالای موجود در ساختار آن باعث میشود که در هنگام جوشکاری، ساختار کریستالی فولاد در ناحیه جوش تغییر کرده و به شدت شکننده شود. هرگونه تلاش برای جوشکاری این میلگرد میتواند یکپارچگی سازه را به خطر بیندازد.

-

کاربرد: به دلیل مقاومت کششی بالا، این میلگرد به طور گسترده به عنوان آرماتور طولی در موارد زیر استفاده میشود:

-

تیرها و ستونها: برای تحمل لنگرهای خمشی و نیروهای محوری.

-

فونداسیون: برای مسلح کردن پی ساختمان و انتقال بار به زمین.

-

دیوارهای برشی و دالها: به عنوان آرماتور اصلی برای افزایش مقاومت.

-

میلگرد A4 (S500): مقاومت فوقالعاده برای سازههای ویژه

میلگرد A4 با استاندارد S500، پیشرفتهترین و مقاومترین گرید در این دستهبندی است. این میلگرد که با استفاده از تکنولوژی ترمکس (خنککاری و برگشت تحت کنترل) تولید میشود، دارای خواص مکانیکی بسیار بالایی است.

-

شکل ظاهری: آجهای میلگرد A4 به صورت مرکب یا دوکی شکل هستند. این آجها به صورت چهارگوش در دو طرف خط طولی میلگرد قرار دارند که باعث چسبندگی فوقالعاده به بتن میشود و آن را برای استفاده در سازههای تحت بارهای دینامیکی و لرزهای مناسب میسازد.

-

خواص مکانیکی: این میلگرد با داشتن حداقل تنش تسلیم ۵۰۰ مگاپاسکال و مقاومت کششی ۶۵۰ مگاپاسکال، بالاترین سطح مقاومت را در بین این چهار گرید ارائه میدهد. این مقاومت بالا به مهندسان اجازه میدهد تا با استفاده از مقاطع بتنی کوچکتر و حجم میلگرد کمتر، به مقاومت مورد نظر دست یابند که این امر منجر به سبکسازی سازه و کاهش هزینهها میشود.

-

قابلیت جوشکاری: همانند گرید A3، جوشکاری بر روی این میلگرد نیز مجاز نیست.

-

کاربرد: به دلیل مقاومت بسیار بالا و قیمت بیشتر، استفاده از میلگرد A4 در پروژههای عادی و کوچک متداول نیست. کاربرد اصلی آن در سازههای خاص و بزرگ است که نیاز به مقاومت بالا دارند، مانند:

-

پلها و سازههای عظیم.

-

ساختمانهای بلندمرتبه (آسمانخراشها).

-

سازههای در معرض بارهای دینامیکی و زلزله.

-

سدها و نیروگاهها.

-

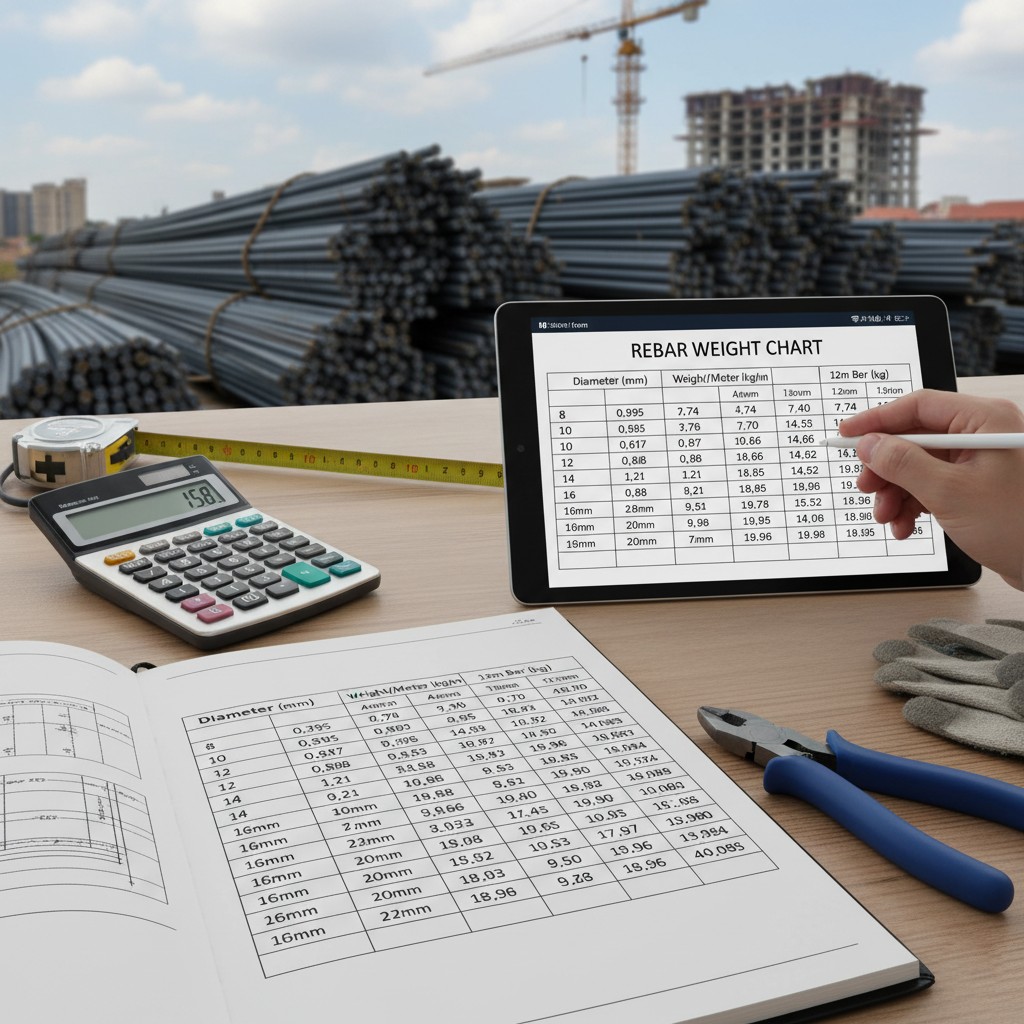

جدول مقایسهای جامع میلگردهای A1، A2، A3 و A4

برای درک بهتر تفاوتها، اطلاعات کلیدی این چهار گرید در جدول زیر به صورت خلاصه ارائه شده است. این جدول به عنوان یک مرجع سریع برای مهندسان و پیمانکاران بسیار کاربردی خواهد بود.

| مشخصه | میلگرد A1 (S240) | میلگرد A2 (S340) | میلگرد A3 (S400) | میلگرد A4 (S500) |

| نام رایج | میلگرد ساده | میلگرد آجدار مارپیچ | میلگرد آجدار جناقی | میلگرد آجدار مرکب |

| شکل ظاهری آج | بدون آج | مارپیچ (یکنواخت) | جناقی (هفت و هشت) | مرکب (دوکی شکل) |

| رده سختی | نرم | نیمهسخت | سخت | بسیار سخت |

| حداقل تنش تسلیم (MPa) | ۲۴۰ | ۳۴۰ | ۴۰۰ | ۵۰۰ |

| حداقل مقاومت کششی (MPa) | ۳۶۰ | ۵۰۰ | ۶۰۰ | ۶۵۰ |

| درصد ازدیاد طول نسبی (%) | ۲۵ | ۱۹ | ۱۴ | ۱۰ |

| قابلیت جوشکاری | عالی (توصیه میشود) | مشروط (توصیه نمیشود) | ممنوع | ممنوع |

| کاربرد اصلی | آهنگری، صنعتی، دورپیچ | خاموت، آرماتور عرضی | آرماتور طولی (ستون، تیر) | سازههای خاص و سنگین |

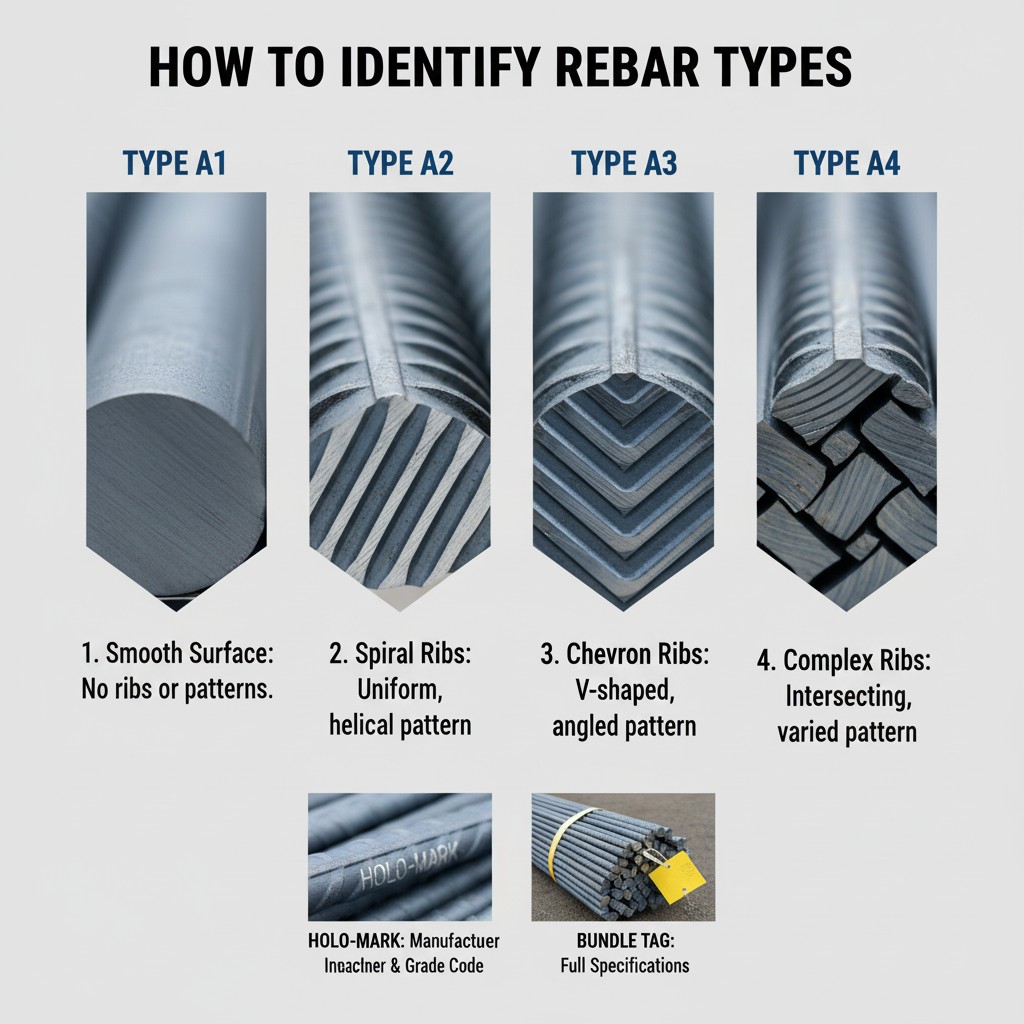

چگونه میلگردهای مختلف را از یکدیگر تشخیص دهیم؟

تشخیص صحیح گرید میلگرد در کارگاه ساختمانی برای جلوگیری از اشتباهات اجرایی بسیار حائز اهمیت است. علاوه بر تفاوت در شکل آج که اصلیترین راه تشخیص است، روشهای دیگری نیز وجود دارد:

-

علامت شناسایی حک شده: کارخانههای معتبر، علائم اختصاری مشخصی را بر روی میلگردها حک میکنند که نشاندهنده شرکت تولیدکننده و گرید میلگرد است. به عنوان مثال، در استاندارد ملی ایران، برای میلگرد S340 از علامت "ج" (برای آجدار) و "ت" (برای تولید به روش ترمکس) و برای S400 از علامت "ح" (برای آجدار) و "ک" (برای تولید به روش ترمکس) استفاده میشود.

-

پلاکهای الصاقی: هر بندیل (بسته) میلگرد دارای یک پلاک فلزی یا برچسب است که اطلاعات کاملی از جمله نام کارخانه، شماره استاندارد، گرید میلگرد، قطر و شماره ذوب بر روی آن درج شده است.

-

تستهای آزمایشگاهی: در پروژههای بزرگ و حساس، برای اطمینان کامل از مطابقت خواص مکانیکی میلگرد با استانداردهای مورد نیاز، نمونههایی از آن به آزمایشگاههای معتبر ارسال شده و تحت آزمون کشش قرار میگیرند.

نتیجهگیری: انتخابی هوشمندانه برای سازهای پایدار

در نهایت، تفاوت اصلی میلگردهای A1، A2، A3 و A4 در ترکیب بهینه بین مقاومت و انعطافپذیری آنها خلاصه میشود. هیچکدام از این گریدها بر دیگری برتری مطلق ندارند؛ بلکه هر یک برای کاربرد خاصی طراحی شدهاند.

-

میلگرد A1 (S240): با نرمی و قابلیت جوشکاری فوقالعاده، گزینهای ایدهآل برای صنعت و کارهای غیرسازهای است.

-

میلگرد A2 (S340): با سختی متوسط و انعطافپذیری قابل قبول، بهترین انتخاب برای خاموت و آرماتورهای عرضی است.

-

میلگرد A3 (S400): با مقاومت کششی بالا، ستون فقرات اکثر سازههای بتنی در کشور است و به عنوان آرماتور طولی کاربرد فراوان دارد.

-

میلگرد A4 (S500): با بالاترین سطح مقاومت، راهحلی تخصصی برای پروژههای عظیم و سازههایی است که تحت تنشهای شدید قرار دارند.

انتخاب صحیح گرید میلگرد، نه تنها یک الزام مهندسی، بلکه یک سرمایهگذاری برای تضمین ایمنی و پایداری سازه در بلندمدت است. با درک دقیق تفاوتهای بیان شده در این مقاله، میتوان با اطمینان خاطر، مصالحی را انتخاب کرد که به بهترین شکل ممکن، پاسخگوی نیازهای طراحی و اجرایی پروژه باشد.

سوالات متداول (FAQ)

آیا میتوان از میلگرد A3 به جای A2 برای خاموت استفاده کرد؟

خیر، این کار به هیچ عنوان توصیه نمیشود. خاموتها علاوه بر تحمل نیروی برشی، باید دارای انعطافپذیری کافی باشند تا در هنگام وقوع زلزله، با تغییر شکل، انرژی را جذب کرده و از فروپاشی ناگهانی ستون جلوگیری کنند. میلگرد A3 به دلیل طبیعت ترد و شکننده خود، فاقد این شکلپذیری لازم است و در صورت استفاده به عنوان خاموت، نمیتواند عملکرد لرزهای مناسبی از خود نشان دهد.

چرا جوشکاری روی میلگردهای A3 و A4 ممنوع است؟

این میلگردها دارای درصد کربن بالاتری نسبت به گریدهای پایینتر هستند. فرآیند جوشکاری (گرم شدن و سرد شدن سریع) باعث ایجاد یک ساختار کریستالی بسیار سخت و شکننده به نام "مارتنزیت" در ناحیه متاثر از حرارت (HAZ) میشود. این ناحیه ترد، نقطه ضعف سازه خواهد بود و تحت بارگذاری، مستعد شکست ناگهانی و بدون تغییر شکل قبلی است که در مهندسی سازه بسیار خطرناک تلقی میشود.

علامت اختصاری میلگردها بر روی آنها چه معنایی دارد؟

بر اساس استاندارد ملی ایران به شماره ۳۱۳۲، کارخانجات موظف به حک علامت اختصاری بر روی محصولات خود هستند. این علائم معمولاً شامل نام شرکت تولیدکننده و گرید میلگرد است. به عنوان مثال، علامت "ESJU" نشاندهنده میلگرد آجدار جناقی (A3) تولیدی شرکت فولاد اصفهان (ذوب آهن) است. آشنایی با این علائم به مهندسان ناظر کمک میکند تا از اصالت و کیفیت میلگرد مصرفی در پروژه اطمینان حاصل کنند.

تفاوت اصلی میلگرد تولید شده به روش ترمکس با روشهای دیگر چیست؟

در روش ترمکس (Quenched and Self-Tempered)، میلگرد داغ پس از خروج از خط نورد، به سرعت توسط پاشش آب خنک میشود. این امر باعث ایجاد یک لایه سطحی سخت و مقاوم (مارتنزیت) و یک مغز نرم و انعطافپذیر (فریت-پرلیت) در میلگرد میشود. این ترکیب ساختاری، خواص مکانیکی بسیار مطلوبی (مقاومت بالا در کنار شکلپذیری مناسب) را برای میلگرد به ارمغان میآورد. میلگردهای A4 عمدتاً با این روش تولید میشوند.