بتن در برابر فشار مقاومت فوقالعادهای دارد، اما در برابر کشش ضعیف است. اینجاست که میلگردهای فولادی (آرماتورها) به عنوان اسکلت پنهان سازه وارد عمل شده و مقاومت کششی لازم را فراهم میکنند. اما این اسکلت قدرتمند تنها زمانی به درستی عمل میکند که با دقت و بر اساس اصول مهندسی اجرا شود. یک اشتباه کوچک در هر مرحله از آرماتوربندی میتواند به یک ضعف بزرگ در کل سازه تبدیل شده و ایمنی ساکنین را به طور جدی تهدید کند.

متأسفانه، در بسیاری از پروژههای ساختمانی، به دلیل سرعت بخشیدن به کار، کاهش هزینهها یا عدم آگاهی کافی، خطاهایی در این بخش حیاتی رخ میدهد که شاید در نگاه اول به چشم نیایند، اما در هنگام وقوع زلزله یا تحت بارهای سنگین، عواقب فاجعهباری به همراه خواهند داشت. در این مقاله جامع، به عنوان یک راهنمای تخصصی برای مهندسین ناظر، مجریان و کارفرمایان، به بررسی ۵ اشتباه رایج و خطرناک در آرماتوربندی میپردازیم و توضیح میدهیم که هرکدام چگونه استحکام و پایداری سازه را تضعیف میکنند. هدف ما این است که با شناخت این خطاها، از وقوع آنها پیشگیری کرده و به ساخت سازههایی ایمنتر و بادوامتر کمک کنیم.

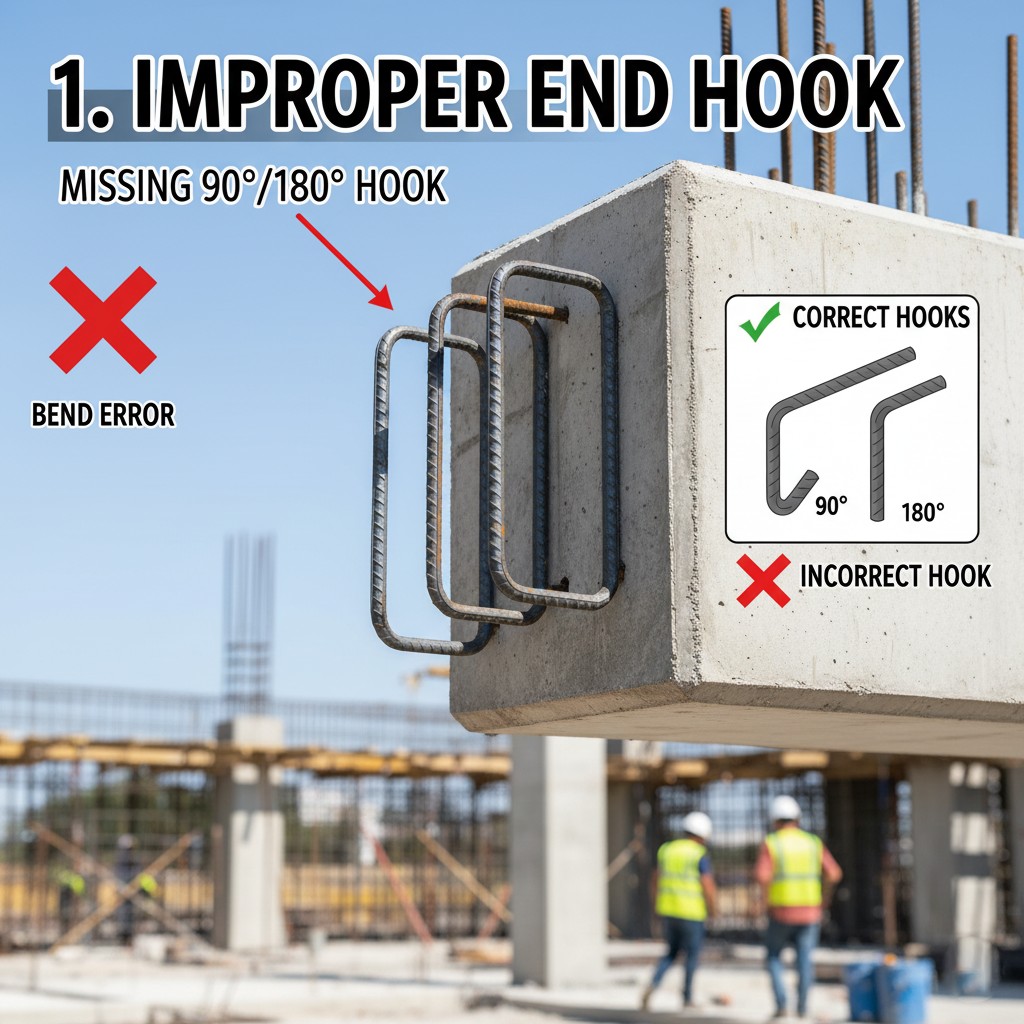

۱. عدم اجرای صحیح خم و قلاب انتهایی میلگردها

یکی از پایهایترین و در عین حال حیاتیترین جزئیات در آرماتوربندی، اجرای صحیح خمها و قلابهای انتهایی در میلگردهاست. این خمها صرفاً برای شکلدهی به قفسه آرماتور نیستند، بلکه نقشی کلیدی در مهار میلگرد در بتن و انتقال کامل نیرو ایفا میکنند.

چرا خم انتهایی میلگرد (قلاب) اینقدر مهم است؟

وقتی یک تیر یا ستون تحت بار قرار میگیرد، میلگردهای کششی تمایل به لغزش و بیرون کشیده شدن از بتن دارند. اگر انتهای میلگرد صاف باشد، تنها نیرویی که جلوی این لغزش را میگیرد، اصطکاک و چسبندگی سطحی بین میلگرد و بتن است که به آن «مقاومت پیوستگی» میگویند. این مقاومت به تنهایی کافی نیست.

قلابهای استاندارد (معمولاً با خم ۹۰ یا ۱۸۰ درجه) با درگیر شدن مکانیکی در بتن، یک تکیهگاه محکم ایجاد کرده و از لغزش میلگرد جلوگیری میکنند. این عمل را «مهار» مینامند. بدون مهار مناسب، میلگرد هرگز به حداکثر مقاومت کششی طراحی شده خود نمیرسد و قبل از آن از بتن خارج میشود که نتیجه آن فروریختن ناگهانی عضو سازهای است.

اشتباهات رایج در اجرای خم میلگرد:

-

حذف کامل قلاب انتهایی: برخی پیمانکاران برای سادگی کار، خمهای انتهایی در تیرها و ستونها را اجرا نمیکنند. این کار باعث کاهش شدید مقاومت خمشی در محل اتصالات (مانند اتصال تیر به ستون) میشود.

-

زاویه خم نامناسب: خمها باید دقیقاً با زاویه مشخص شده در نقشه (۹۰ یا ۱۸۰ درجه) اجرا شوند. خم کردن با زاویههای کمتر، مهار کافی را فراهم نمیکند.

-

شعاع خم غیراستاندارد: خم کردن میلگرد با شعاع بسیار کم (خم تیز) باعث ایجاد تمرکز تنش در نقطه خم و ترک خوردن یا حتی شکستن میلگرد میشود. برای هر قطر میلگرد، یک حداقل شعاع خم استاندارد وجود دارد که باید با استفاده از پینهای مناسب روی دستگاه خمکن رعایت شود.

-

استفاده از حرارت برای خمکاری: گرم کردن میلگرد برای آسانتر شدن خمکاری، یک عمل کاملاً غیراستاندارد و خطرناک است. این کار ساختار مولکولی فولاد را تغییر داده و مقاومت آن را به شدت کاهش میدهد.

راه حل صحیح: همیشه از اجرای کامل و دقیق خمها طبق نقشههای سازه اطمینان حاصل کنید. شعاع خم باید مطابق با استانداردها (در ایران، مبحث نهم مقررات ملی ساختمان) باشد و خمکاری باید به صورت سرد و با دستگاههای مکانیکی استاندارد انجام شود.

۲. استفاده از میلگرد نامناسب یا با کیفیت پایین

کیفیت و مشخصات میلگردهای مصرفی، مستقیماً بر ظرفیت باربری سازه تأثیر میگذارد. هرگونه کوتاهی در این زمینه، مانند بازی با جان انسانهاست. مهندس طراح، محاسبات خود را بر اساس یک نوع و سایز مشخص از میلگرد با مقاومت معین انجام میدهد.

مشکلات رایج در انتخاب و استفاده از میلگرد:

-

استفاده از میلگرد با سایز کوچکتر: یکی از روشهای غیراخلاقی برای کاهش هزینه، استفاده از میلگرد با قطر کمتر از آنچه در نقشه مشخص شده است (مثلاً استفاده از میلگرد ۱۶ به جای ۱۸). از آنجایی که مقاومت کششی با مجذور قطر میلگرد رابطه مستقیم دارد، این کاهش به ظاهر کوچک، ظرفیت باربری عضو را به شدت کاهش میدهد.

-

استفاده از میلگرد با رده مقاومتی پایینتر: میلگردها در ردههای مقاومتی مختلفی تولید میشوند (مانند A2, A3, A4). استفاده از میلگرد A2 به جای A3، به معنای استفاده از فولادی با مقاومت تسلیم پایینتر است که باعث میشود سازه تحت بارهای کمتری تغییر شکل دائمی داده و ضعیف شود.

-

میلگردهای زنگزده و آلوده: وجود زنگزدگی سطحی و پوستهای که با دست کشیدن یا گونی کشیدن پاک میشود، مشکلی برای پیوستگی با بتن ایجاد نمیکند. اما زنگزدگی عمیق و حفرهای که باعث کاهش سطح مقطع میلگرد شده است، غیرقابل قبول بوده و باید از چرخه مصرف خارج شود. همچنین، میلگردهای آغشته به روغن، گریس یا گل، پیوستگی مناسبی با بتن برقرار نکرده و باید قبل از استفاده کاملاً تمیز شوند.

-

کاهش تعداد میلگردها: کم گذاشتن تعداد میلگردهای طولی یا عرضی (خاموتها) یکی دیگر از اشتباهات رایج است که مستقیماً مقاومت برشی و خمشی المان را هدف قرار میدهد.

راه حل صحیح: قبل از خرید میلگرد، گواهی فنی و برگه کنترل کیفیت کارخانه سازنده را بررسی کنید. از تطابق کامل مشخصات میلگردهای خریداری شده (سایز، رده، علامت اختصاری حک شده) با نقشههای اجرایی اطمینان حاصل کنید. بازرسی چشمی میلگردها در کارگاه برای کنترل زنگزدگی و آلودگیها ضروری است.

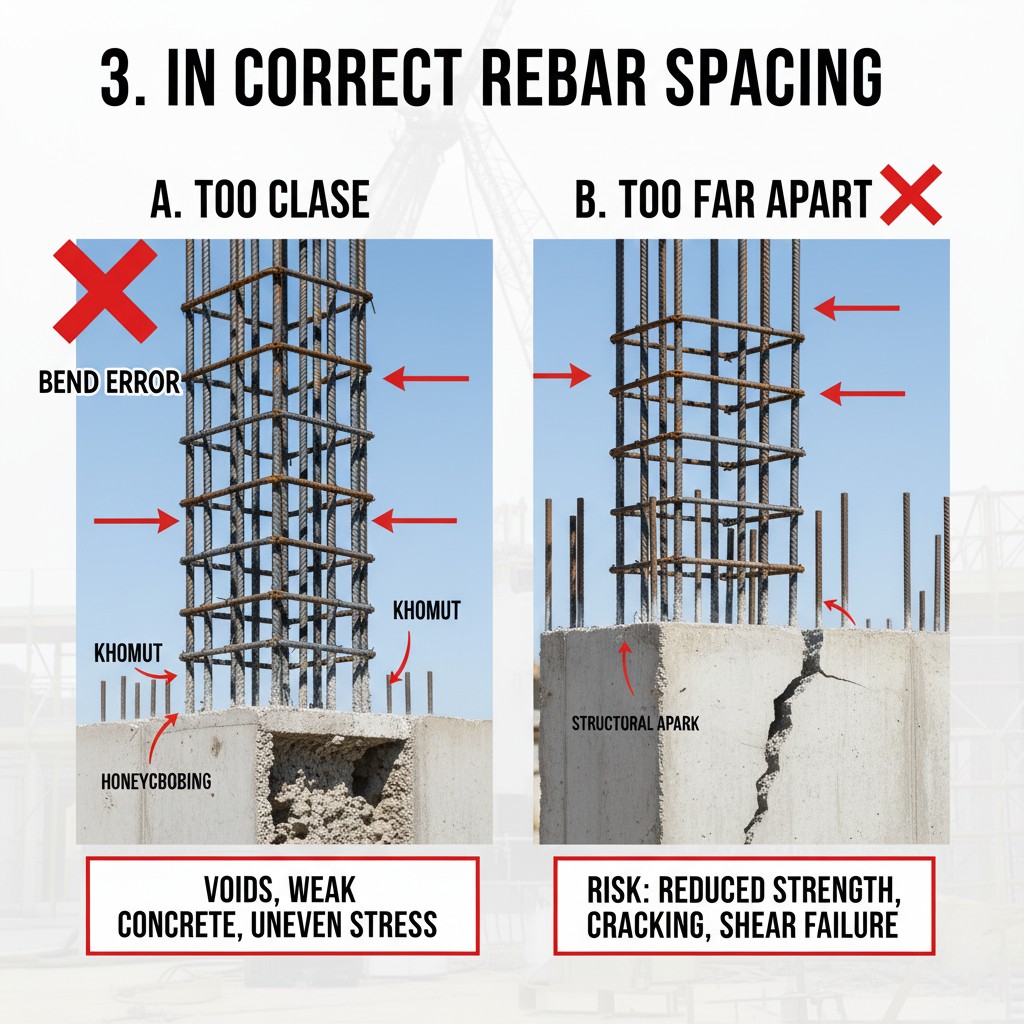

۳. عدم رعایت فواصل استاندارد آرماتورها

نحوه چیدمان و فاصله میلگردها از یکدیگر به اندازه تعداد و قطر آنها اهمیت دارد. این فواصل برای اطمینان از بتنریزی مناسب و توزیع یکنواخت تنشها در عضو سازهای طراحی میشوند.

چرا فاصله بین میلگردها مهم است؟

بتن باید بتواند به راحتی از بین میلگردها عبور کرده و تمام فضای اطراف آنها را پر کند تا یک پیوستگی کامل و یکپارچه ایجاد شود. اگر میلگردها بیش از حد به هم نزدیک باشند، بزرگترین سنگدانههای بتن در بالای شبکه آرماتور گیر کرده و در زیر آن فضاهای خالی و کرمو ایجاد میشود. این پدیده که به آن «جداشدگی سنگدانهها» میگویند، مقاومت بتن را به شدت کاهش داده و یک نقطه ضعف بزرگ ایجاد میکند.

اشتباهات رایج در فاصله گذاری آرماتورها:

-

فاصله بسیار کم: چسباندن میلگردها به یکدیگر یا رعایت نکردن حداقل فاصله استاندارد (که معمولاً به اندازه بزرگترین سایز سنگدانه و قطر خود میلگرد بستگی دارد) منجر به کرمو شدن بتن میشود.

-

فاصله بسیار زیاد: افزایش فاصله بین میلگردها بیش از حد مجاز در نقشهها، باعث کاهش ظرفیت باربری و عملکرد نامناسب مقطع در برابر ترکخوردگی میشود. تنشها به درستی توزیع نشده و ترکهای بزرگتری در بتن ایجاد میگردد.

-

فاصله نامنظم خاموتها (Stirrups): خاموتها وظیفه مقاومت در برابر نیروهای برشی و جلوگیری از کمانش میلگردهای طولی در ستونها را بر عهده دارند. افزایش فاصله خاموتها از یکدیگر، مقاومت برشی ستون یا تیر را به شدت کاهش میدهد که میتواند منجر به شکست ناگهانی و ترد در هنگام زلزله شود. این یکی از خطرناکترین اشتباهات اجرایی است.

راه حل صحیح: فواصل بین میلگردها (چه طولی و چه عرضی) باید دقیقاً مطابق با نقشههای اجرایی باشد. برای حفظ این فواصل در حین بتنریزی، میلگردها باید با سیم آرماتوربندی به خوبی به یکدیگر بسته شوند. استفاده از اسپیسرهای پلاستیکی یا بتنی نیز برای حفظ نظم شبکه آرماتور ضروری است.

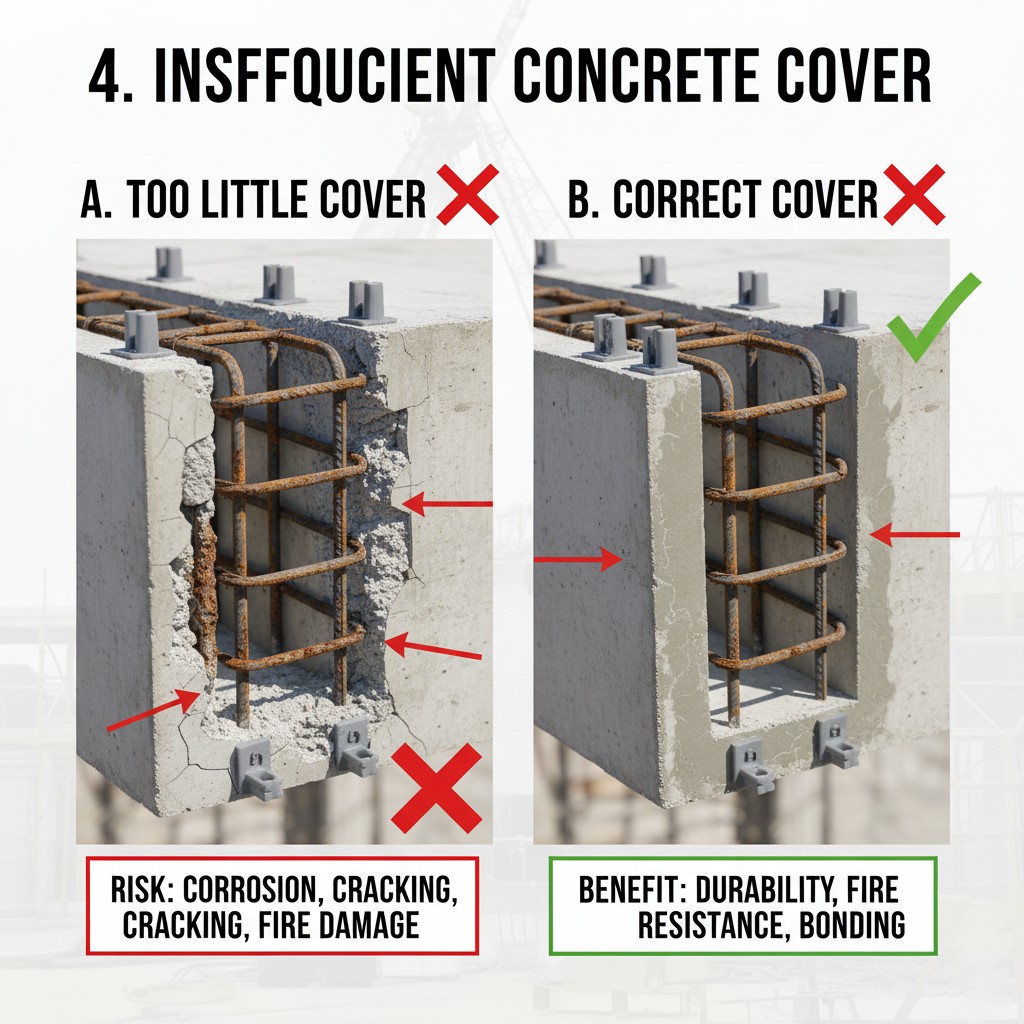

۴. عدم توجه به پوشش بتنی کافی (Concrete Cover)

پوشش بتنی یا کاور، به حداقل فاصله بین سطح بیرونی میلگرد تا نزدیکترین سطح بتن گفته میشود. این لایه بتنی نقش یک محافظ فداکار را برای میلگردهای فولادی ایفا میکند و عدم رعایت آن، دوام و عمر مفید سازه را به شدت به خطر میاندازد.

وظایف اصلی پوشش بتنی:

-

محافظت در برابر خوردگی: فولاد در محیط قلیایی بتن سالم باقی میماند. اما اگر رطوبت، اکسیژن و یونهای کلرید (موجود در مناطق ساحلی یا خاکهای خورنده) به سطح میلگرد برسند، فرآیند زنگزدگی به سرعت آغاز میشود. اکسید آهن (زنگ) حجمی چندین برابر فولاد اولیه دارد و با ایجاد فشار داخلی، باعث ترک خوردن و جدا شدن پوشش بتنی میشود. این پدیده عمر سازه را به شدت کاهش میدهد.

-

محافظت در برابر آتشسوزی: بتن عایق حرارتی نسبتاً خوبی است. در هنگام آتشسوزی، پوشش بتنی از رسیدن سریع حرارت به میلگردها جلوگیری میکند. فولاد در دماهای بالا مقاومت خود را به سرعت از دست میدهد. کاور ناکافی باعث میشود میلگردها زودتر داغ شده و تسلیم شوند که نتیجه آن فروریختن سازه در آتش است.

-

ایجاد پیوستگی و مهار: برای انتقال نیرو بین بتن و فولاد، باید میلگرد به طور کامل توسط بتن احاطه شده باشد. پوشش ناکافی این پیوستگی را تضعیف میکند.

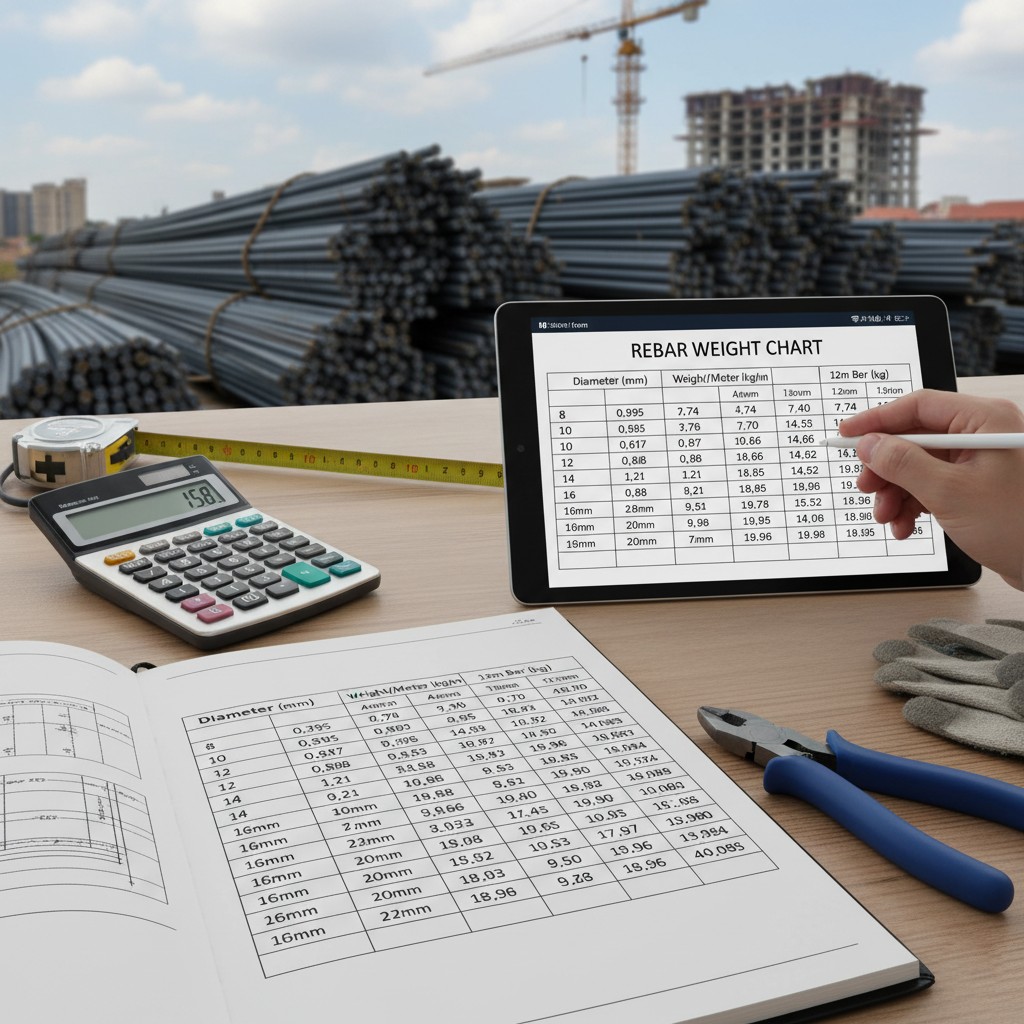

| نوع عضو سازهای | شرایط محیطی (محیط داخلی) | شرایط محیطی (در معرض هوا و رطوبت) | شرایط محیطی (در تماس با خاک یا آب) |

| فونداسیون | - | 5 سانتیمتر | 7.5 سانتیمتر |

| ستونها | 4 سانتیمتر | 5 سانتیمتر | 6 سانتیمتر |

| تیرها | 4 سانتیمتر | 5 سانتیمتر | 6 سانتیمتر |

| دالها و دیوارها | 2.5 سانتیمتر | 4 سانتیمتر | 5 سانتیمتر |

توجه: این مقادیر نمونه بوده و مقادیر دقیق باید از مبحث نهم مقررات ملی ساختمان استخراج شوند.

راه حل صحیح: استفاده از اسپیسر (فاصلهنگهدار) با سایز مناسب و به تعداد کافی، سادهترین و مؤثرترین راه برای تضمین پوشش بتنی یکنواخت است. اسپیسرها در انواع پلاستیکی، بتنی و فلزی موجودند و باید قبل از بتنریزی در نقاط مختلف قفسه آرماتور نصب شوند.

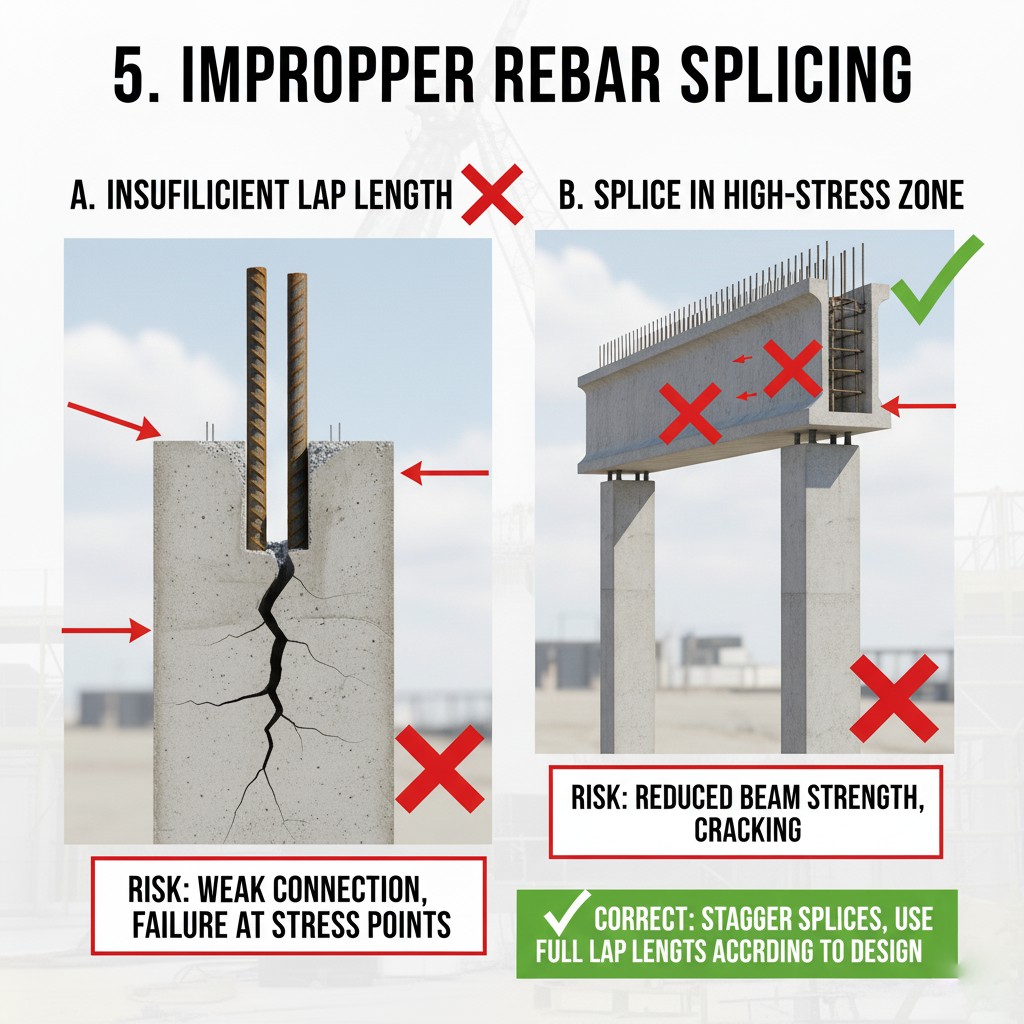

۵. اشتباه در نحوه اتصال و وصله میلگردها (Splicing)

میلگردها معمولاً در شاخههای ۱۲ متری تولید میشوند. برای اجرای المانهای بلندتر یا اتصال میلگردها در طبقات مختلف، نیاز به وصله کردن آنها وجود دارد. وصله کردن میلگردها یک نقطه حساس در سازه است، زیرا باید تداوم جریان نیرو از یک میلگرد به میلگرد دیگر را تضمین کند.

انواع وصله و اشتباهات رایج:

-

وصله پوششی (Lap Splice): رایجترین نوع وصله است که در آن دو میلگرد به طول مشخصی در کنار هم قرار گرفته و با سیم به هم بسته میشوند. نیرو از طریق بتن اطراف از یک میلگرد به دیگری منتقل میشود.

-

اشتباه اصلی: طول همپوشانی ناکافی. طول همپوشانی (Overlap) باید دقیقاً بر اساس محاسبات مهندس طراح (که به قطر میلگرد، رده بتن و نوع میلگرد بستگی دارد) اجرا شود. کوتاه گرفتن طول وصله به معنای عدم انتقال کامل نیرو و ایجاد یک نقطه ضعف بزرگ در سازه است.

-

اشتباه دوم: اجرای وصله در ناحیه حداکثر تنش. طبق آییننامه، تمام میلگردها نباید در یک مقطع وصله شوند. همچنین، محل وصلهها باید از نواحی با لنگر خمشی ماکزیمم (مانند وسط دهانه تیرها یا پای ستونها) دور باشد.

-

-

وصله مکانیکی (Coupler): در این روش از قطعاتی به نام کوپلر برای اتصال دو میلگرد به صورت رزوه شده استفاده میشود. این روش اتصال مطمئنتری را فراهم میکند اما هزینه بالاتری دارد.

-

اشتباه اصلی: عدم رزوه صحیح یا سفت نکردن کامل کوپلر. این کار باعث ایجاد لقی در محل اتصال و عملکرد نامناسب آن میشود.

-

-

وصله جوشی: جوشکاری میلگردها به دلیل حساسیت بالا و نیاز به مهارت و تجهیزات خاص، کمتر مورد استفاده قرار میگیرد و باید تحت ضوابط بسیار سختگیرانهای انجام شود.

راه حل صحیح: محل و طول وصلههای پوششی باید دقیقاً مطابق با نقشههای اجرایی باشد. از وصله کردن بیش از ۵۰٪ میلگردها در یک مقطع خودداری کنید. در صورت نیاز به وصله در سازههای حساس یا برای میلگردهای با قطر بالا، استفاده از وصلههای مکانیکی (کوپلر) ارجح است.

نتیجهگیری نهایی

آرماتوربندی، قلب تپنده یک سازه بتنی است. پنج اشتباهی که بررسی شد—خمهای نادرست، میلگرد بیکیفیت، فواصل غیراستاندارد، پوشش بتنی ناکافی و وصلههای ضعیف—همگی خطاهایی هستند که شاید در ظاهر سازه نهایی پنهان بمانند، اما استحکام، دوام و ایمنی آن را به طور جبرانناپذیری تضعیف میکنند. مسئولیت جلوگیری از این خطاها بر عهده تیم اجرایی، مهندس ناظر و کارفرماست. بازرسی دقیق در هر مرحله، پایبندی کامل به نقشههای سازه و استانداردهای ملی ساختمان، و عدم چشمپوشی از جزئیات، تنها راه ساخت سازهای است که بتوان با اطمینان در آن زندگی کرد. به یاد داشته باشید که در مهندسی عمران، هیچ جزئیاتی کوچک و بیاهمیت نیست و هزینه پیشگیری از یک خطا، همیشه بسیار کمتر از هزینه جبران عواقب آن است.

سوالات متداول (FAQ)

۱. اگر فاصله خاموتها در ستون بیشتر از حد مجاز باشد چه اتفاقی میافتد؟

افزایش فاصله خاموتها دو پیامد خطرناک دارد: اول اینکه مقاومت برشی ستون به شدت کاهش مییابد و ستون در برابر نیروهای جانبی (مانند زلزله) آسیبپذیرتر میشود. دوم اینکه میلگردهای طولی ستون که تحت فشار هستند، بین خاموتها دچار کمانش موضعی شده و ظرفیت باربری خود را از دست میدهند. این میتواند منجر به فروریختن ناگهانی ستون شود.

۲. آیا میتوان از میلگرد زنگزده در ساختمان استفاده کرد؟

بستگی به شدت زنگزدگی دارد. اگر زنگزدگی سطحی باشد و با کشیدن یک گونی یا برس سیمی به راحتی پاک شود و برجستگیهای (آج) میلگرد سالم باقی بماند، استفاده از آن مشکلی ندارد. اما اگر زنگزدگی عمیق و حفرهای باشد به طوری که قطر میلگرد را کاهش داده باشد، آن میلگرد غیرقابل استفاده است زیرا مشخصات مکانیکی آن تضعیف شده است.

۳. بهترین محل برای وصله کردن میلگردهای تیر کجاست؟

بهترین محل برای اجرای وصله پوششی، جایی است که تنش کششی در میلگردها حداقل باشد. برای میلگردهای پایین تیر (میلگردهای اصلی خمشی مثبت)، بهترین محل در نزدیکی تکیهگاهها (ستونها) است. برای میلگردهای بالای تیر (میلگرد خمشی منفی)، بهترین محل در وسط دهانه تیر است. باید از وصله کردن میلگردها در محل اتصال تیر به ستون و در وسط دهانه برای میلگردهای پایینی جداً خودداری کرد.

۴. چرا نباید برای خم کردن میلگرد از حرارت استفاده کرد؟

فرایند تولید میلگرد شامل عملیات حرارتی و مکانیکی خاصی است که به آن مقاومت مشخصی میدهد. گرم کردن مجدد میلگرد در کارگاه (مثلاً با شعله هواگاز) و سپس سرد شدن آن در هوای آزاد، این ساختار کنترلشده را از بین میبرد. این فرآیند که به آن «آنیل شدن» میگویند، مقاومت تسلیم و مقاومت نهایی فولاد را به شدت کاهش میدهد و آن را نرمتر و ضعیفتر میکند.

۵. مسئولیت کنترل و تایید آرماتوربندی در کارگاه با چه کسی است؟

مسئولیت کنترل کیفیت آرماتوربندی یک مسئولیت چند لایه است. مجری یا پیمانکار وظیفه اجرای صحیح و دقیق کار مطابق با نقشهها را بر عهده دارد. مهندس ناظر وظیفه دارد در مراحل کلیدی (قبل از بتنریزی فونداسیون، ستونها و سقفها) از کار بازدید کرده و پس از کنترل تمامی جزئیات (قطر، تعداد، فواصل، خمها، کاور و وصلهها)، مجوز بتنریزی را صادر کند. در نهایت، کارفرما نیز باید با انتخاب تیمهای اجرایی و نظارتی صالح، بر کیفیت پروژه خود نظارت عالیه داشته باشد.